精密冲压件质量可靠性的基石:加工过程的实时检测与优化

精密冲压件的质量可靠性是制造业的竞争力,其关键在于加工过程的实时检测与动态优化。传统抽检方式存在滞后性,无法及时发现生产过程中的异常波动,导致批量性质量风险。

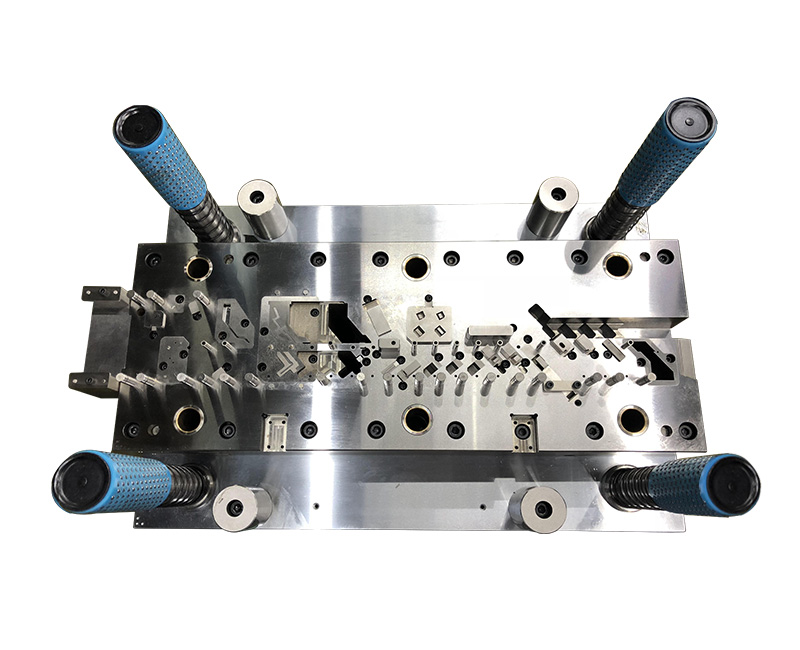

现代制造体系通过部署高精度传感器网络(如压力、位移、视觉检测),结合边缘计算与数据采集系统,实现冲压过程的全参数实时监控。在线视觉检测系统可毫秒级识别产品尺寸偏差、表面划伤、毛刺等缺陷;压力曲线分析能判断模具磨损状态;位移监测则保障了冲压深度的稳定性。这些实时数据通过工业物联网平台汇聚分析,形成质量预警机制。

基于实时数据反馈,系统可自动触发工艺参数动态调整:当检测到材料厚度波动时,系统即时补偿冲压吨位;模具温度异常时自动调节冷却参数;通过机器学习算法,持续优化冲压速度与送料节奏的匹配关系。这种闭环控制使生产过程始终处于受控状态,显著降低变异风险。

实施实时检测与优化系统后,企业可实现废品率降低30%-50%,模具寿命延长20%以上,更关键的是建立了质量预防机制,将问题消灭在萌芽状态。这种以数据为驱动的智能管控模式,使精密冲压件质量稳定性从结果检验转向过程保障,真正构筑起质量可靠性的坚实基石,为制造提供竞争力。

上一条:汽车冲压件智能仓储系统:如何实现自动化管理与降本增效

下一条:没有了