提升金属冲压件耐磨性:碳化物组织控制技术的关键作用

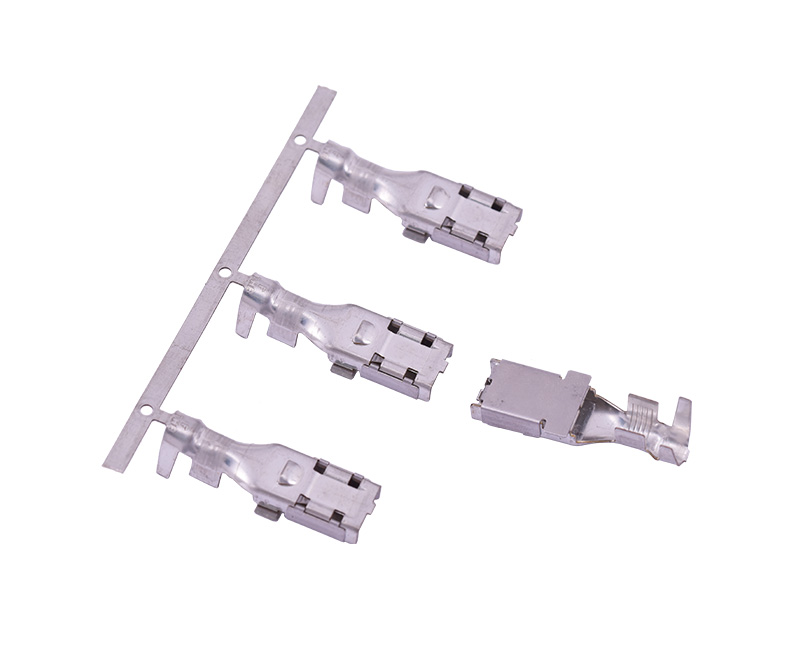

金属冲压件在汽车、家电等领域应用广泛,其耐磨性直接影响模具寿命与生产效率。提升耐磨性的关键在于材料微观组织的调控,其中碳化物作为硬质相发挥着决定性作用。

碳化物的价值在于其极高的硬度与耐磨性。常见的碳化物包括WC、TiC、Cr7C3等,其硬度可达HV1500以上,远高于金属基体。在摩擦过程中,碳化物作为支撑骨架承受主要载荷,有效减少基体磨损。然而,碳化物的尺寸、形态、分布及体积分数直接影响其耐磨效果。

碳化物组织控制技术通过多维度优化提升性能:

1. 尺寸调控:纳米级碳化物(50-500nm)可显著提升材料强韧性,避免大尺寸碳化物引发的应力集中与剥落风险;

2. 形态优化:球形碳化物较角状碳化物具有更佳的抗裂纹扩展能力;

3. 分布设计:均匀分布的碳化物网络可构建连续耐磨屏障,避免局部过度磨损;

4. 类型选择:通过添加V、Nb等元素形成稳定MC型碳化物,提升高温耐磨性;

5. 界面强化:调控基体-碳化物界面结合强度,防止界面剥离导致的磨粒磨损。

制备工艺实现控制:

- 粉末冶金技术通过机械合金化实现纳米碳化物原位合成

- 定向凝固技术可调控共晶碳化物形态与取向

- 热处理工艺(如淬火+回火)控制二次碳化物析出行为

工程实践表明,采用碳化物组织控制技术可使冲压模具寿命提升30%-200%。例如某汽车覆盖件冲压模通过优化Cr7C3碳化物分布,将刃口耐磨性提升80%,单副模具冲压次数从50万次增至90万次。

未来研究将进一步探索多尺度碳化物复合结构设计,结合计算机模拟实现组织-性能的预测,为高耐磨冲压件提供更系统的解决方案。

上一条:想延长模具寿命?介绍一种可提高五金冲压件产能20%的新技术

下一条:没有了