这是一份关于五金冲压件模具维护与保养技巧的指南:

五金冲压件模具维护与保养技巧

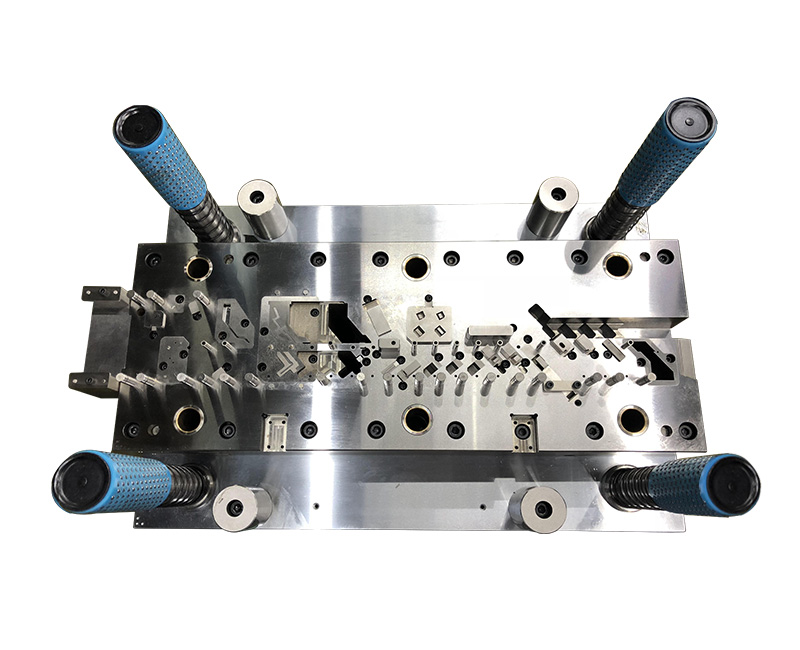

模具是五金冲压生产的,其状态直接决定产品质量、生产效率和成本。科学规范的维护保养至关重要,技巧如下:

1.日常维护(重中之重):

清洁:每次生产结束或换模前,务必使用工具(铜刷、、软布)清除模腔、模面、导柱导套、卸料板等处的油污、铁屑、杂质。严禁使用钢制工具硬刮!

及时润滑:按规范对导柱、导套、滑块、斜楔、弹簧等运动部位加注适量的润滑油或润滑脂,减少磨损,确保动作顺畅。注意清洁后再润滑。

检查紧固:检查模具各部件(模板、镶块、螺钉、压板、弹簧等)是否松动,及时紧固,防止位移或崩裂。

2.定期保养(计划性维护):

深度清洁与检查:定期(如每周/每生产一定批次)将模具完全拆解(按顺序记录),进行清洗、除锈、防锈处理。仔细检查所有工作零件(凸凹模刃口、镶件、导柱导套、弹簧、顶杆等)的磨损、裂纹、崩刃、变形情况。

针对性修复/更换:对轻微磨损或划痕进行抛光修复;对严重磨损、崩刃、变形或失效的零件(如刀口、弹簧、导套)及时更换。确保尺寸精度和配合间隙。

防锈处理:模具清洁干燥后,在非工作表面涂抹防锈油或防锈剂,尤其长期存放时。存放环境需干燥、无尘。

3.使用规范(预防性维护):

正确安装调试:确保模具在压力机上安装牢固、对中,闭合高度合适,避免偏载或过载冲击。

参数匹配:使用符合要求的板材(材质、厚度、硬度、表面状态),匹配正确的冲压速度、吨位和送料精度。

避免超负荷:严禁超吨位使用或冲压过硬、过厚材料。

及时处理异常:生产中发现异响、毛刺增大、产品尺寸超差、卡料、废料排出不畅等异常,立即停机检查模具,排除故障后方可继续生产。

4.安全与记录:

安全操作:维护保养必须在停机、泄压状态下进行,遵守安全规程。

建立履历:详细记录每次维护保养内容、更换零件、发现问题及处理措施、生产批次/数量,便于模具状态和预测寿命。

效益:坚持以上维护保养,能显著延长模具寿命(降低模具分摊成本),减少停机时间(提率),稳定产品质量(减少废品),降低突发故障风险,终提升整体生产效益。模具维护投入小,回报大,是精益生产的关键环节。

下一条:五金冲压件生产中的安全操作规程