未来五金冲压件技术发展的方向

1.智能化与数字化深度融合

AI驱动设计优化、生产模拟与缺陷预测将成主流。通过数字孪生技术实现全流程虚拟调试,大幅缩短模具开发周期;物联网传感器实时监控冲压应力、温度及磨损状态,结合大数据分析实现预测性维护,减少停机损失。例如,伺服直驱压力机通过动态调节冲压曲线,可提升复杂零件良品率15%以上。

2.高精度与微成形技术突破

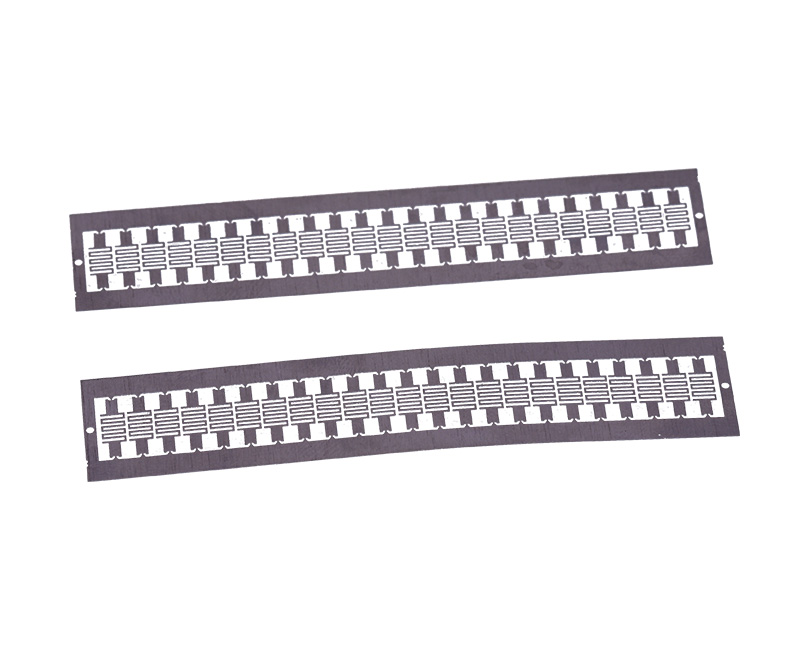

随着消费电子、需求增长,微米级精密冲压(如0.1mm级引线框架)成为竞争焦点。多工位级进模精度将提升至±2μm,纳米涂层模具寿命延长至亿次级。电磁辅助成形、超声波振动冲压等新工艺,可解决超薄材料(≤0.05mm)的起皱难题。

3.轻量化材料加工革新

针对新能源汽车轻量化需求,高强钢(1500MPa以上)、铝合金(6/7系)、镁合金及碳纤维复合板材的温热成形技术加速发展。热冲压工艺(HotStamping)结合模内淬火,在保证碰撞安全性的同时实现零件减重30%;液压成形技术将拓展至异形管件一体成型领域。

4.绿色制造与可持续性升级

环保法规趋严推动技术变革:干式冲压工艺逐步替代油基润滑,减少清洗工序能耗;生物可降解冲压油研发加速;模具3D打印修复技术使材料再利用率超90%。到2030年,冲压车间单位能耗有望降低25%,CO₂排放减少40%。

5.模块化柔性生产系统

快速换模(SMED)时间压缩至3分钟内,搭配AGV联动实现多品种小批量混线生产。标准化模组设计(如EUROMAP标准)使产线重组效率提升5O%,满足个性化定制需求。

关键挑战与趋势

材料-工艺-设备的协同创新成为关键:新材料涌现要求冲压速度(现有300-1500spm)与精度再突破;复合材料叠层冲裁技术亟待;同时,既懂传统工艺又掌握AI算法的复合型人才缺口将持续扩大。

未来十年,五金冲压技术将呈现“精密化、柔性化、低碳化”三位一体发展格局,技术企业的竞争力将从规模化制造转向快速响应与绿色智造能力。