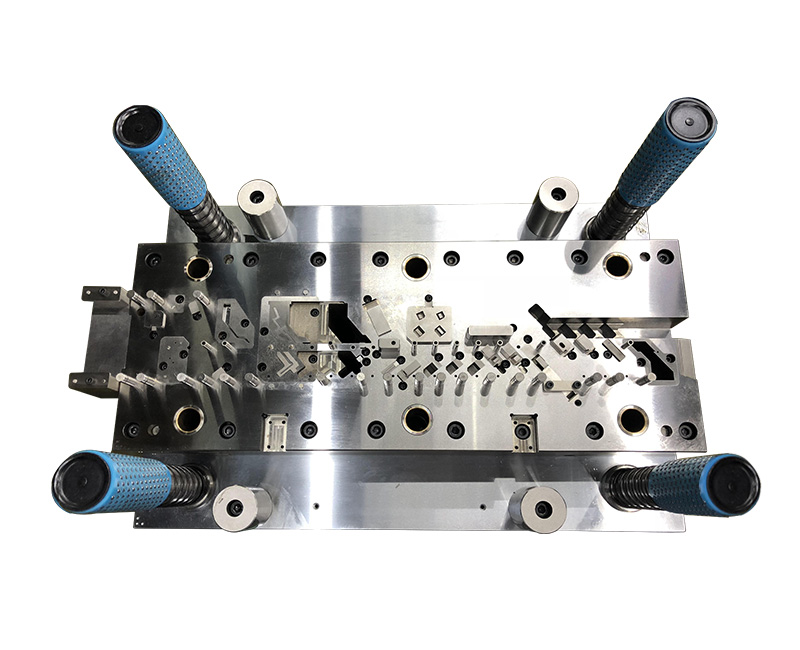

五金冲压件模具材料选择与性能要求

五金冲压件广泛应用于汽车、电子、家电等领域,其质量、精度和生产度依赖模具的性能。选择合适的模具材料并满足其性能要求至关重要。

主要模具材料选择

1.碳素工具钢(如T8A,T10A):价格低廉,加工性好,但淬透性、耐磨性和热硬性较差。适用于形状简单、生产批量小、冲压材料软(如铝、软钢)的模具或辅助零件。

2.低合金工具钢(如9Mn2V,CrWMn,9CrSi):淬透性、耐磨性优于碳素工具钢,热处理变形较小。适用于中等批量、形状较复杂的冲裁、弯曲模。

3.高碳高铬工具钢(如Cr12,Cr12MoV,SKD11/D2):应用广泛。具有高耐磨性、淬透性和微变形性,抗压强度高。适用于大批量生产、形状复杂、要求高耐磨性的冲裁、成型模,尤其适合冲裁硅钢片、不锈钢等硬材。

4.中合金空冷模具钢(如H13,SKD61,4Cr5MoSiV1):具有良好的强韧性、耐磨性、抗热疲劳性和热稳定性。主要用于需要承受一定温度(如高速冲压、温热成型)或要求高韧性的拉深、挤压模。

5.高速钢(如W6Mo5Cr4V2,M2):具有高硬度、耐磨性、热硬性和抗压强度。适用于制造要求高耐磨性和抗崩刃性的精密冲裁模刃口镶块、多工位级进模的凸模等。

6.硬质合金(如钨钴类YG):硬度、耐磨性、抗压强度高,但韧性差,成本高。主要用于超大批量、高精度、长寿命要求的精密冲裁模工作零件(如凹模镶块、凸模)。

7.粉末冶金高速钢/工具钢:组织均匀细小,无偏析,性能(尤其是韧性、耐磨性、可磨削性)优于传统熔铸钢材。适用于要求高综合性能的精密、复杂、长寿命模具。

关键性能要求

1.高硬度与耐磨性:抵抗冲压过程中材料的塑性变形和摩擦磨损,是保证模具尺寸精度、刃口锋利度和使用寿命的基础。尤其对薄板高速冲裁和硬材冲压至关重要。

2.高强度与韧性:足够的强度抵抗冲压力、弯曲应力和剪切应力;良好的韧性(冲击韧性)防止模具在冲击载荷、应力集中或存在微小缺陷时发生脆性断裂、崩刃或开裂。高硬度和高韧性往往需要平衡。

3.良好的性能:模具承受周期变载荷,需抵裂纹的产生和扩展,防止早期疲劳失效。

4.优异的尺寸稳定性:热处理变形小,服役过程中组织稳定(抗回火软化能力强),保证模具长期使用的精度。

5.良好的切削加工性与磨削加工性:便于模具制造,降低加工成本,获得高精度、低粗糙度的型面。

6.热处理适应性:材料应具有良好的淬透性、可淬硬性,热处理工艺窗口宽,变形可控,以获得所需性能。

总结

模具材料的选择需综合考虑冲压工艺(冲裁、弯曲、拉深、成型)、被冲材料特性(硬度、厚度、强度)、生产批量、精度要求、模具结构复杂度及成本等因素。在于平衡硬度、耐磨性、韧性三大关键性能。高碳高铬钢(Cr12MoV/SKD11)及其改进型(如DC53)凭借优异的综合性能成为主流选择;高速钢和硬质合金用于耐磨要求;中合金钢(H13)则主导温/热成型及高韧性需求场合。终目标是实现模具的长寿命、高精度、高可靠性和经济性。

上一条:五金冲压件生产中的能耗控制措施

下一条:小型五金冲压件的自动化生产方案