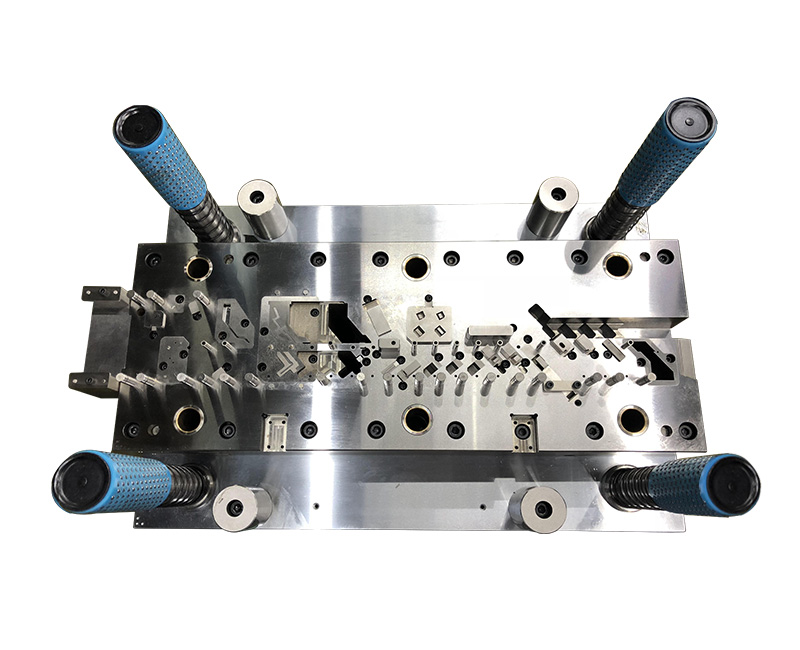

五金冲压件模具设计要点与原则

五金冲压模具是、大批量生产金属零件的基础。其设计质量直接影响产品质量、生产效率、模具寿命和成本。要点与原则如下:

1.理解产品需求:

图纸分析:透彻理解零件图纸的几何形状、尺寸精度(公差)、形位公差、材料(牌号、厚度、状态)、表面质量要求(毛刺高度、压痕、划痕)等。

工艺性审查:评估零件的冲压工艺性(如圆角半径、孔间距、孔边距、弯曲半径等是否合理),必要时提出DFM(面向制造的设计)建议。

2.合理制定工艺方案:

工序分解:根据零件复杂程度,确定采用单工序模、复合模还是连续模(级进模)。连续模是生产,需设计排样图。

排样优化:化材料利用率(步距、搭边值),考虑送料方向、载体形式、毛刺方向、后续工序要求等。

工序顺序:科学安排冲裁、弯曲、拉深、成形、翻边、等工序的先后顺序,避免干涉,保证成形质量。

3.的结构设计:

模架与导向:选用合适类型(标准或非标)和精度的模架(如两板模、三板模)。采用高精度导向(导柱导套、滚珠导柱、导板等),确保上下模运动平稳、同心。

工作部件设计:

凸模/凹模:根据工序选择结构(整体式、镶拼式),计算工作尺寸(考虑磨损、回弹、材料收缩),合理选择间隙(一般取料厚8-12%,硬质合金可选6-8%)。

卸料/顶料机构:设计可靠的卸料板(固定/弹性)、顶料销/块,确保顺利脱模和送料。

定位装置:设计可靠的送料初始定位(挡料销、导正销)和工序间定位(导正销、侧刃、导料板),保证步距精度和孔位精度。

标准件选用:尽可能选用标准模架、导柱导套、弹簧、螺钉等,降低成本,缩短周期。

4.材料与热处理:

材料选择:根据零件产量、精度要求、冲压性质(冲裁、成形、拉深)选择合适模具钢(如Cr12MoV,SKD11,DC53,硬质合金等)。

热处理与表面处理:进行合理的热处理(淬火、回火)以获得高硬度、耐磨性和韧性。关键部位可进行表面强化(如TD处理、PVD/CVD涂层)以大幅提高寿命。

5.强度、刚度与寿命:

力学校核:计算冲裁力、卸料力、压料力、弯曲力等,确保模架、模板、工作部件有足够的强度和刚度抵抗变形和断裂。

磨损控制:优化间隙、选用耐磨材料、表面处理、良好润滑以减少磨损,延长模具寿命。

6.安全性与可操作性:

防护设计:考虑操作安全,设置必要的防护装置。

维护便利:设计便于拆装、更换易损件(镶件)、清理废料和润滑的结构。

设计原则总结

功能性原则:确保模具能稳定、可靠地生产出符合图纸要求的合格产品。

可靠性原则:模具结构坚固耐用,关键部件寿命长,故障率低。

经济性原则:在满足功能和质量前提下,优化设计(如排样、结构简化、标准件应用),降低制造成本和维护成本,提高生产效率(高速、自动化)。

安全性原则:保障操作人员和设备安全。

工艺性原则:设计符合冲压工艺规律,便于制造、装配、调试、维修和刃磨。

标准化原则:尽可能采用标准件、通用结构,减少非标设计。

遵循这些要点与原则,是设计出高质量、率、长寿命五金冲压模具的关键。

下一条:铜质五金冲压件的加工与应用特点