五金冲压件生产计划的制定与执行

五金冲压件生产的与准时交付,依赖于严谨的生产计划制定与执行。流程如下:

一、生产计划的制定

1.需求输入与评审:接收销售订单、预测需求及工程变更(ECN),明确产品规格(图纸、BOM)、数量、交期。评估模具状态(可用性、寿命)、材料(规格、库存、采购周期)、设备产能(吨位、速度)及关键工序(如冲压、攻牙、焊接、表面处理)能力。

2.订单分解与排程:

主生产计划(MPS):确定终产品(如组件)的产出计划和时间框架。

物料需求计划(MRP):基于MPS和BOM,计算原材料(钢板、线材等)、外购件、半成品的需求量和需求时间,触发采购或自制指令。

详细作业排程:将MPS/MRP细化为车间可执行的日/班次计划。关键点:

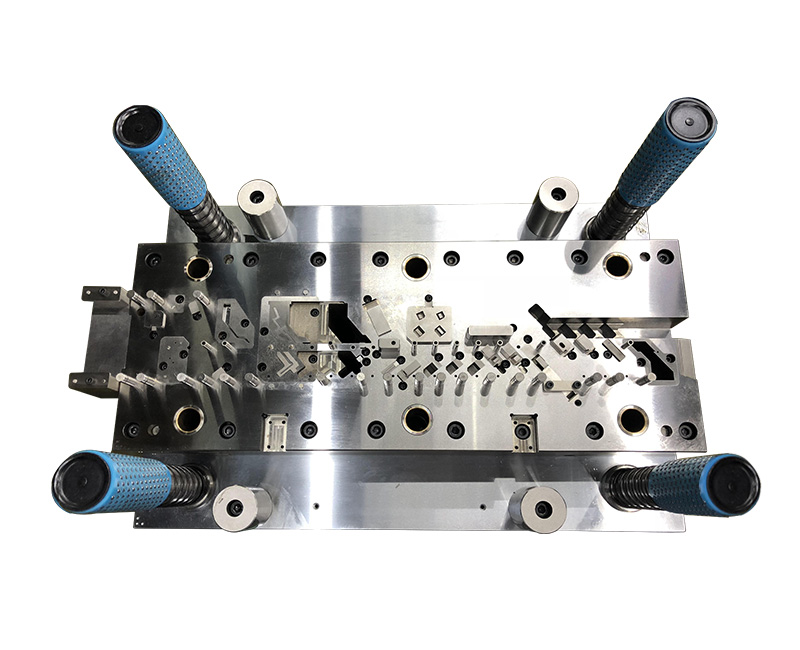

模具管理:安排模具准备、安装、切换(SMED优化)时间,是冲压效率的。

产能平衡:模拟设备负荷(特别是瓶颈设备),合理分配任务,优化批次大小,减少换模次数。

工序衔接:协调冲压与后续工序(去毛刺、清洗、热处理、电镀、装配等)的流转,减少在制品堆积。

物料齐套:确保计划开工时所需原材料、模具、辅料到位。

二、生产计划的执行

1.计划下达与准备:清晰发布生产指令(工单)至车间、仓库、模具组。完成模具预检/保养、物料配送(JIT或看板)、设备点检、工艺文件(作业指导书)发放等准备工作。

2.现场执行与监控:

按计划生产:严格遵守作业排程,优先保证关键路径和急单。

过程控制:实施首件检验、巡检,监控关键参数(压力、速度、定位),确保冲压件尺寸精度、外观质量符合要求。利用SPC进行过程稳定性分析。

数据采集:实时记录生产进度(完成数量、良品/不良品数)、设备状态(运行、停机、换模)、工时消耗。

异常处理:快速响应设备故障、模具异常、质量问题、缺料等,小化中断影响,并反馈计划部门。

3.进度跟踪与反馈:通过看板、MES系统或日报表,实时计划达成率、生产效率(OEE)、在制品状态。将实际进度与计划对比,识别偏差。

4.动态调整:基于执行反馈、新订单插入、客户变更或突发异常(如模具损坏),由计划部门评估影响,及时调整后续计划(如重排产、加班、委外),确保整体目标(交期、成本、质量)达成。保持计划部门与生产、采购、质量、工程等部门的沟通协调至关重要。

总结:五金冲压生产计划的在于的模具与产能管理。制定阶段需深入评估资源约束并精细排程;执行阶段强调现场监控、快速响应异常与闭环反馈。通过计划与执行的紧密联动、数据驱动决策和持续优化,才能实现、柔性、准时、低成本的冲压件生产。

下一条:五金冲压件的快速原型制作方法