选择的五金冲压件供应商是一个关乎产品质量、成本、交期和企业长期发展的关键决策。以下是关键因素分析,帮助您做出明智选择:

1.质量体系与保证能力

认证体系:是否持有有效的质量管理体系认证(如ISO9001、IATF16949等),这是基本门槛。汽车行业尤其强调IATF16949。

检测设备与手段:拥有完善的检测设备(如投影仪、二次元、三坐标测量机、硬度计、盐雾试验机、拉力试验机等)和的质检团队,能进行来料、过程、成品全流程检验。

过程控制:是否实施严格的过程控制(如首件确认、巡检、末件检验、SPC统计过程控制),确保生产稳定性。

不良品处理:是否有清晰的不良品隔离、追溯和处理流程。

原材料管控:对原材料供应商的筛选和管理是否严格,能否提供材质证明(如材质报告、ROHS/REACH等环保合规报告)。

2.技术能力与经验

模具设计与制造能力:模具是冲压的。供应商是否具备自主模具设计、加工、维修保养能力?模具设计是否合理(如排样、间隙、结构),直接影响产品精度、寿命和材料利用率。

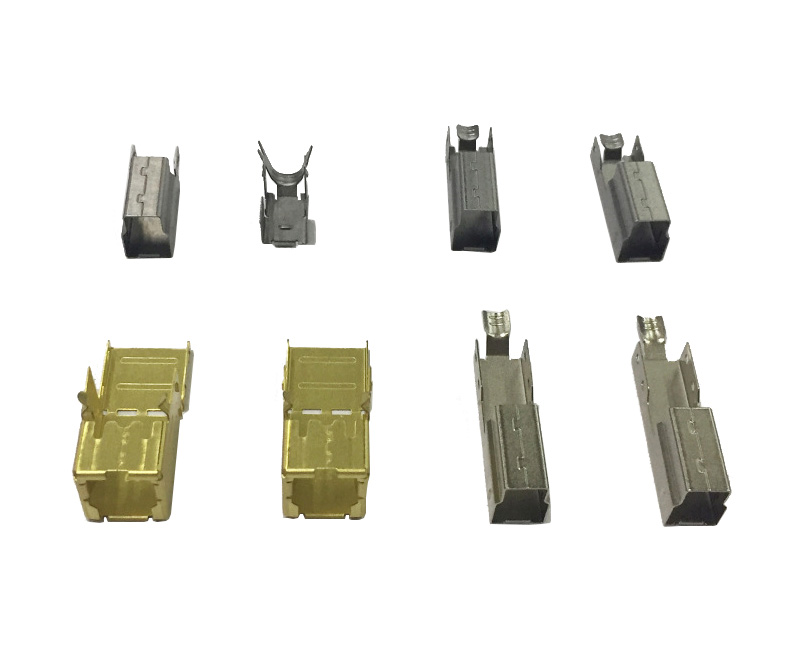

工艺理解与优化:对五金冲压工艺(如落料、冲孔、弯曲、拉伸、成型、攻丝、铆接等)有深刻理解,并能根据产品特性优化工艺路线,解决潜在问题(如回弹、开裂、起皱)。

工程支持:能否提供有效的技术支持,如可制造性设计建议、降本设计、问题分析与解决?

产品复杂度匹配:其设备和技术是否能满足您产品的精度、公差、材料厚度、尺寸、复杂度(如多工序、级进模)要求?过往类似产品的成功案例是重要参考。

3.生产设备与产能

设备性:冲床(机械式、液压式、高速精密冲床)、送料机、自动化设备(机械手、连线)的型号、吨位范围、精度、新旧程度及维护状态。自动化程度高有助于保证一致性和效率。

产能与柔性:现有产能是否能满足您的订单量?在旺季或紧急订单时是否有弹性空间?设备配置是否支持不同尺寸、不同批量的灵活生产?

现场管理:车间是否整洁有序(5S管理)?设备保养记录是否完善?这反映了生产管理的规范性,直接影响产品质量稳定性。

4.成本竞争力与报价合理性

透明报价:报价是否清晰列明材料费、加工费、模具费(分摊或一次性)、管理费、利润等?避免隐藏费用。

材料利用率:模具排样设计是否优化以化材料利用率?这是影响成本的关键因素。

生产效率:自动化程度、工艺优化直接影响单位时间产出和人工成本。

模具成本策略:模具费用分摊方式(按订单量分摊还是一次性收取)是否合理?长期合作是否有优惠?

综合成本:不能只看单价,需考虑质量成本(退货、返工、停线风险)、物流成本、起订量、付款周期等综合因素。

5.交付可靠性与供应链管理

历史记录:过往的订单准时交付率如何?

生产计划与控制:是否有有效的生产计划系统(如ERP/MES)和物料管理系统?能否应对插单或变更?

供应链韧性:关键原材料是否有的供应渠道?是否有应对供应链中断的预案?

物流能力:包装防护是否到位?物流安排是否便捷?

6.服务与沟通

响应速度:对询价、技术问题、订单变更、质量反馈的响应是否及时?

沟通顺畅度:沟通渠道是否畅通?语言是否有障碍?是否有专职对接人员?

解决问题态度:出现质量或交期问题时,态度是否积ji,能否迅速提出有效解决方案?

技术支持与配合度:是否愿意配合新项目开发、打样、提供必要的数据和报告?

7.信誉与财务状况

行业口碑:在业内的声誉如何?是否有服务客户的成功案例?

合作稳定性:公司经营是否稳定?财务状况是否健康?避免因供应商自身问题导致供应中断。

合规性:是否符合环保、安全、劳工等法规要求?

选择策略建议

1.明确需求:清晰定义产品规格(图纸、标准)、质量要求、数量、目标成本、交期。

2.广泛搜寻与初步筛选:通过行业展会、B2B平台、同行推荐等渠道寻找潜在供应商,根据资质、规模、地理位置等进行初步筛选。

3.深入评估:对筛选出的供应商进行问卷调查、索取资料(证书、报告、案例)、进行实地考察(ji其重要!),重点关注质量体系、设备、现场管理、技术能力。

4.询价与对比:提供详细询价包,获取报价并进行综合成本分析。

5.小批量试产:对优选供应商进行小批量试单,严格检验产品质量、交期和服务响应,这是实际的验证。

6.综合决策与建立关系:基于以上所有因素进行综合评分,选择匹配的1-2家供应商。建立清晰的质量协议和长期合作的框架。

总结:选择的五金冲压件供应商是一个多维度的系统工程。质量是底线,技术能力是保障,设备产能是基础,成本需综合考量,交付体现可靠性,服务沟通决定合作顺畅度,信誉是长期合作的基石。通过严谨的评估流程,特别是实地考察和小批量验证,才能找到真正的合作伙伴。