复杂金属冲压件的多工位模具设计与级进模技术应用

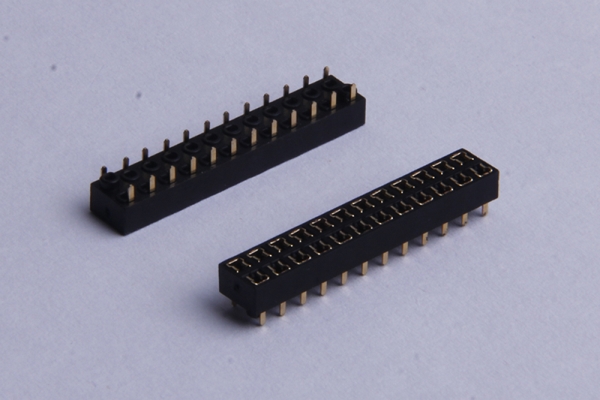

随着制造业对高精度、率生产需求的提升,复杂金属冲压件的多工位模具设计与级进模技术成为现代冲压工艺的发展方向。此类技术通过集成冲裁、弯曲、拉伸、成形等多道工序于同一模具系统,大幅缩短生产周期,降低制造成本,尤其适用于汽车结构件、电子连接器等精密零部件的批量生产。

多工位模具设计的在于工序分解与工位优化。通过CAE软件对冲压过程进行应力分析,合理分配冲压步骤,避免材料局部过度变形。典型结构采用模块化设计,结合伺服驱动技术实现工位间定位,误差可控制在±0.01mm以内。例如汽车安全带扣具的连续冲压中,通过6工位级进模完成落料、冲孔、折弯、、攻丝全过程,生产效率较传统单工序模提升5-8倍。

级进模技术的关键在于料带传送系统与工序协同控制。采用高精度导正销与浮升导料机构,配合变频送料装置,实现每分钟60-120次的高速稳定送料。针对深拉伸件开发的多级渐进成形工艺,通过逐步改变凸凹模间隙(如从材料厚度的1.2倍逐步降至0.95倍),有效控制材料流动,避免起皱。某新能源电池壳体生产中,采用八工位级进模完成包括预冲凸包、阶梯拉伸、侧向冲孔等复杂工序,材料利用率达92%,较传统工艺提升15%。

当前技术发展呈现智能化趋势,集成压力传感、视觉检测等模块的智能模具系统可实现实时工艺补偿。未来,随着高强钢、铝镁合金等轻量化材料的普及,多工位模具的刚性与耐磨性优化将成为重点研究方向。