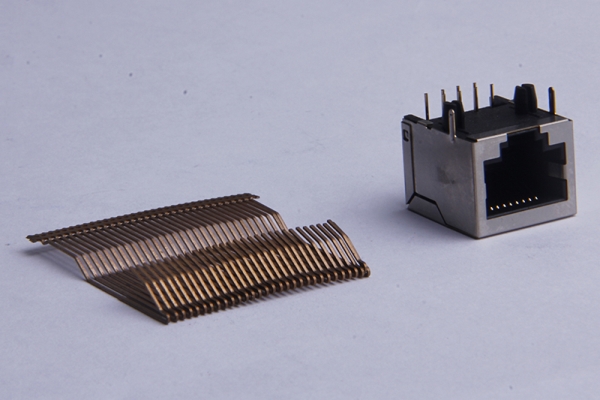

五金冲压件定制全流程指南(8步详解)

步骤1:图纸与技术确认

客户提供产品2D/3D图纸或样品,双方确认尺寸公差、材质(如SPCC、SUS304等)、表面处理(电镀、喷涂等)及功能性要求。工程师审核工艺可行性,必要时提出优化建议。

步骤2:模具设计与评审

根据产品结构设计连续模/单冲模,规划冲压工序(落料、折弯、拉伸等)。输出模具3D结构图,双方评审模具寿命(30万次/50万次级)、脱模角度等参数。

步骤3:模具加工制造

选用Cr12MoV等高硬度模具钢,采用CNC加工、线切割等工艺制造模座、冲头、凹模。同步准备定位销、弹簧等标准件,制造周期通常7-15天。

步骤4:首样试模与调试

在80-200吨冲床上进行试模,记录冲压速度(20-60次/分钟)、脱模情况。通过调整间隙(5%-8%料厚)、压边力等参数优化毛刺、变形问题。

步骤5:样品检测验证

使用三坐标测量关键尺寸(±0.05mm内),盐雾测试验证镀层(48-72小时),拉力机测试折弯强度。出具检测报告,不合格需返修模具。

步骤6:小批量试产

生产50-200件验证稳定性,统计良品率(需≥98%)。同步测试自动送料机、机械手配合情况,核算实际节拍(如每分钟40件)。

步骤7:验收标准确认

双方签样封存,明确AQL抽样标准(通常II级)、包装方式(吸塑盘/防锈袋)。特殊要求需备注防刮花、无磁性等特性。

步骤8:量产启动与交付

模具验收后进入量产,每日抽检5%-10%。常规交期7-20天,紧急订单可压缩至3天(需支付加急费)。完成品经终检后采用木箱/栈板运输。

注:全过程需保持3次以上阶段性沟通(图纸确认、首样确认、量产前会议),建议选择ISO9001认证工厂,确保流程规范可控。