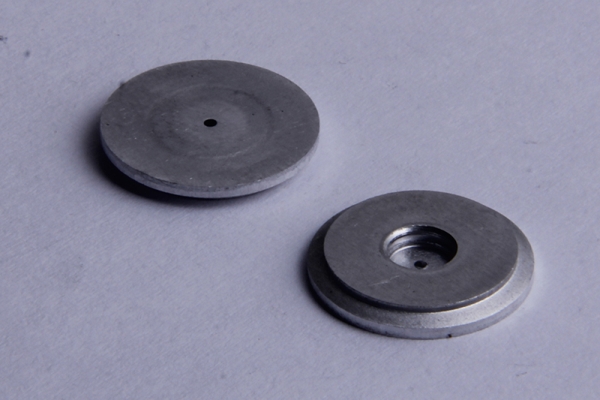

新能源五金冲压件材料轻量化方案

在新能源汽车及新能源装备领域,五金冲压件的轻量化是实现节能降耗、提升续航能力和降低碳排放的路径之一。以下是系统化的轻量化方案:

1. 高强度材料替代

采用第三代高强钢(如DP钢、TRIP钢)或铝合金替代传统钢材,强度提升30%~50%的同时减重20%-40%。镁合金适用于非承力部件,减重效果可达50%-60%,但需解决耐腐蚀性短板。碳纤维增强复合材料(CFRP)在关键结构件中可实现60%以上减重,但需优化成本。

2. 结构拓扑优化设计

通过CAE进行拓扑优化,在保持力学性能前提下减少冗余材料。采用薄壁化设计(壁厚降低0.1-0.3mm)、加强筋优化及孔洞减重技术,结合变厚度轧制板(TRB)技术,实现局部强化与整体减重的协同。

3. 成形工艺升级

推广精冲工艺(精度±0.02mm)减少后续机加工量;应用液压成形技术实现复杂空心结构,较焊接件减重15%-25%;采用温冲压成型(800-900℃)提升高强铝合金成形性,回弹控制精度提升40%。

4. 材料复合化应用

开发铝/钢激光拼焊板,在受力区使用高强钢,非承力区使用铝合金;推广夹层复合材料(如铝蜂窝芯+碳纤维面板),实现刚度重量比提升3-5倍。

5. 全生命周期管理

建立材料可回收性数据库,优先选用可循环铝合金(再生能耗仅为原生铝的5%),开发镁合金表面微弧氧化防护技术,延长部件使用寿命。

通过上述技术集成应用,可实现五金冲压件综合减重30%-50%,同时确保成本增幅控制在15%以内。需注意不同材料的连接工艺匹配性,建议建立材料-工艺-性能多目标优化模型,推动轻量化方案产业化落地。

上一条:医疗设备精密五金冲压件选材指南

下一条:不锈钢薄板冲压件回弹补偿工艺