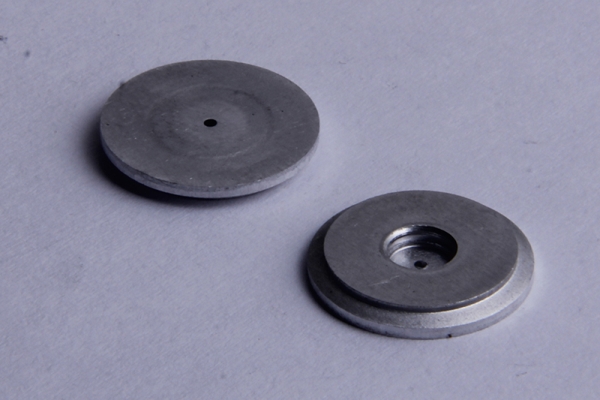

五金冲压件AI视觉检测应用案例

在五金冲压件的生产过程中,微小缺陷(如裂纹、划痕、变形、毛刺)和尺寸精度问题直接影响产品良率。某汽车零部件制造商引入AI视觉检测系统,解决了传统人工检测效率低(漏检率高达5%)、成本高且无法适应高速流水线的问题。

技术方案采用"高精度工业相机+深度学习算法"架构:

1. 硬件配置:搭载5000万像素线阵相机与多角度环形光源,实现0.02mm精度的表面成像,覆盖冲压件360°检测区域;

2. 算法模型:基于改进的YOLOv5架构,通过迁移学习训练出缺陷识别模型,支持20+类缺陷分类,结合ResNet网络进行尺寸公差分析;

3. 边缘计算:部署工业级GPU边缘计算设备,单件检测时间压缩至0.8秒,满足每分钟60件的高速产线需求;

4. 数据优化:采用生成对抗网络(GAN)扩充缺陷样本库,解决初期数据不足问题,模型准确率从92%提升至99.5%。

实施:

- 检测效率提升400%,实现全自动在线检测

- 漏检率降至0.3%,年减少质量索赔超200万元

- 替代3班倒的15检团队,节省人力成本30%

- 系统支持7x24小时稳定运行,兼容50余种冲压件型号

该案例验证了AI视觉在复杂金属件检测中的突破性价值:通过多模态数据融合与自适应学习机制,系统可识别传统算法难以的隐性缺陷(如0.1mm级微裂纹),并自动生成SPC统计报表指导工艺优化。目前该方案已扩展应用于精密弹簧、金属铸件等场景,推动制造企业向智能化质检转型,为工业4.0升级提供关键技术支撑。

上一条:五金冲压件超声波清洗注意事项

下一条:多工位五金冲压件成型技术对比