五金冲压件批量生产成本核算需综合材料、模具、加工、人工及管理成本,具体方法如下:

1. 材料成本

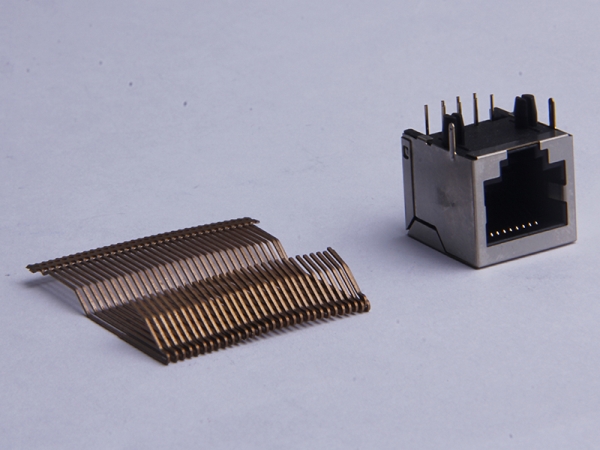

计算单件材料用量(展开面积×厚度×密度)并加5%-15%边角料损耗。以当前金属(如冷轧钢、铝)市场价核算基础成本,批量采购时可适当下调单价。

2. 模具费用

模具成本包括设计、加工和调试费用。批量生产中模具费按订单总量均摊(如10万套订单,20万元模具费单件成本为2元)。精密件需分摊多工序模具组费用。

3. 加工成本

按设备工时核算:单件冲压时间×设备小时费率(含折旧、能耗、维护)。高速冲床(600-1200次/分钟)但费率较高,需平衡效率与成本。换模时间成本需分摊到批量订单中。

4. 人工及管理费

操作工、质检人员工资按人均日产能折算单件成本。一般附加10%-15%管理费(含仓储、物流、品控)。出口订单需增加包装及认证费用。

5. 特殊工艺成本

涉及电镀、喷涂、热处理等后加工工序,按外协报价或自产能耗/耗材成本核算。精密件需增加全检或CCD检测费用。

优化建议:批量生产可通过提升材料利用率(优化排样)、延长模具寿命、提高设备OEE(减少停机)降低成本。单件成本= (材料费+模具分摊+加工费+人工)×(1+管理费率)+利润。建议使用ERP系统跟踪实时成本变动,5000件以上订单模具分摊优势显著。

下一条:精密连续模冲压件加工流程解析